Паровая гибка в домашней мастерской

Технология изготовления изгиба древесины с пропариванием

Изогнутые конструкции мебельных каркасов сложны в изготовлении, а крутые изгибы, вырезанные из прямых участков древесины, потребуют сложных методов обработки, чтобы избежать ослабления коротких волокон и больших расточительных отходов. Однако, используя методы сухого или влажного изгиба, можно довольно экономично изготавливать сложные криволинейные формы, и, поскольку волокна будут проходить вдоль изгиба, а не поперек него, готовый продукт будет более прочным. Сухая гибка включает в себя предварительную разрезку древесины на тонкие части, но более толстые части можно сгибать путем замачивания или обработки паром.

Кафе и кресла-качалки Майкла Тонети – классические примеры гнутой паром мебели, а в 1930-х годах ламинированная мебель стала предметом высокой моды после изобретения промышленных методов производства различных типов фанеры. Как паровая, так и многослойная гибка могут выполняться в домашней мастерской, и оба метода все еще используются в промышленности для производства старинной мебели, а также опытными мастерами и дизайнерами.

Пропаренная древесина может гнуться с относительно крутым изгибом. Водяной пар смягчает древесные волокна, чтобы их можно было согнуть и прибить гвоздями к желаемому рисунку формы. Для изгиба может потребоваться значительная сила, но это можно сделать в домашней мастерской с использованием базового оборудования. Необходимо изготовить шаблон, прижим и паровую камеру. Гибку дерева нельзя отнести к категории точных. Существует множество вариантов, и зачастую метод проб и ошибок – единственный способ получить желаемый результат.

Изгибание древесины

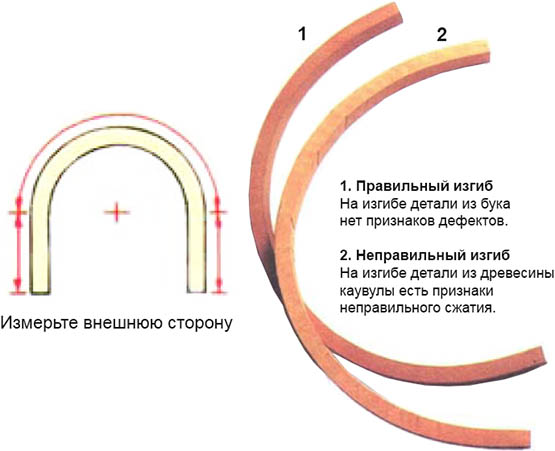

Тонкие деревянные элементы не требуют предварительной подготовки. Минимальный радиус изгиба зависит от толщины и природных свойств породы дерева. Тонкая древесина при отсутствии ограничителей натяжения (например, в виде шаблона) при свободном изгибе принимает форму кольца, если концы элемента находятся близко друг к другу. Для получения более крутого изгиба древесину необходимо пропарить и «удерживать» на шаблоне, чтобы она стабилизировалась в этом положении за счет внутренних остаточных деформаций. При сгибании толстой древесины ограничьте растяжение внешних слоев, чтобы они не отслоились или не разрушились. Описанный здесь метод используется для сгибания относительно толстых кусков дерева.

Подготовка древесины

Для гибки выбирайте прямой клееный брус без сучков и трещин. Любой дефект или изъян – это потенциальное слабое место, поэтому возможны некоторые поломки. Существуют десятки разновидностей древесины, которые можно успешно обрабатывать паром, многие из которых относятся к твердым породам. Краткий список подходящих типов гибочного материала можно найти в таблице ниже. Хорошо просушенное дерево тоже можно гнуть, но свежепиленное дерево гнуть легче. Древесина, высушенная на воздухе, гниется лучше, чем древесина, высушенная в печи или сушеная в печи. Если древесина слишком сухая и трудно затвердевает, ее можно замочить на несколько часов перед обработкой паром.

В зависимости от типа заготовки ее можно предварительно обрезать по размеру или после гибки обрезать пилой, плоскогубцами или скребком. Последний метод часто используется при производстве изогнутой мебели, такой как стулья и кресла Windsor. Древесина с гладкой и ровной поверхностью менее подвержена расслоению и облегчает окончательную отделку всего элемента. Необработанная древесина дает усадку больше, чем выдержанная, и имеет тенденцию к овальному сечению при сушке. Независимо от формы и размера, длина заготовки должна быть примерно на 100 мм больше, чем у готового изделия. Таким образом можно будет отрезать поврежденные участки в случае раскола или раскола на концах после сгибания.

Чтобы рассчитать длину, сделайте чертеж формы изгиба в масштабе 1: 1. Измерьте внешнюю сторону изогнутого элемента, чтобыполучить правильное значение длины. Это предотвратит излишнее растяжение внешних волокон, которое может вызвать трещины из-за внутренних напряжений. Размягченные внутренние волокна смогут достаточно усадиться, чтобы принять форму меньшего внутреннего изгиба.

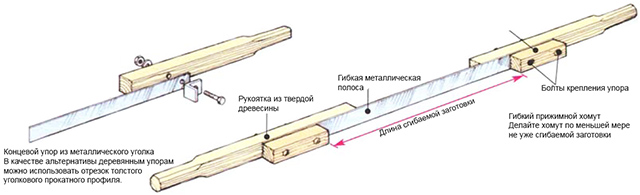

Изготовление прижимного хомута

Ключевой момент Используйте гибкий зажим при выполнении крутого изгиба. Сделайте зажим из мягкой стали толщиной 2 мм и шириной не менее изгибаемого предмета. Он подходит практически для любой работы, которая может вам понадобиться. Чтобы избежать возможного загрязнения поверхности заготовки в результате химических реакций между деревом, металлом и окружающей средой, следует изготовить зажим из нержавеющей или оцинкованной стали или использовать полиэтиленовую прокладку.

Установите концевые упоры или упоры на зажим, чтобы удерживать концы элемента на месте, предотвращая таким образом растяжение и расслоение волокон на внешней стороне изогнутого элемента. Эти упоры должны быть достаточно прочными, чтобы выдерживать значительное давление, и иметь достаточный размер, чтобы конец заготовки мог опираться на упор всей своей поверхностью. Они могут быть сделаны из толстого металлического уголка или из твердых пород дерева, которые обычно легче сделать.

Чтобы оснастить зажим безопасными концевыми упорами, поместите на концы металлической полосы деревянные бруски длиной примерно 225 мм. Просверлите два отверстия диаметром 9 мм на расстоянии примерно 150 мм друг от друга по центральной линии каждого блока. Отметьте и просверлите отверстие в клеммной колодке для винтов концевого упора. Расстояние между концевыми упорами должно быть равно длине заготовки с учетом припуска. Чтобы зажим имел эффект рычага, облегчающий работу, прикрепите достаточное количество дерева к концам планки на тыльной стороне с помощью длинных крепежных винтов.

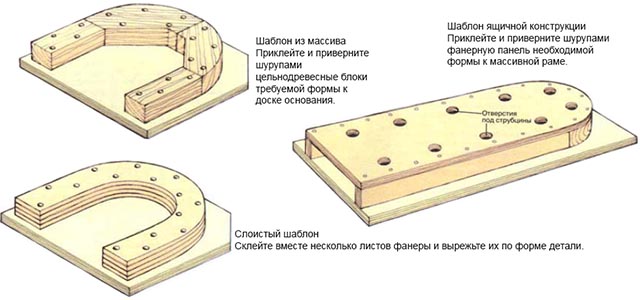

Изготовление шаблона

Пропаренная древесина сгибается по шаблону, который определяет форму сгиба и поддерживает структуру внутренней части согнутого элемента. Шаблон должен быть очень прочным и иметь ширину как минимум равную ширине изогнутой части. Он должен обеспечивать возможность фиксации к ней заготовки струбцинами или другими приспособлениями.

Вы можете сделать шаблон из толстого дерева, поместив его форму на деревянную основу, или использовать склеенные между собой листы фанеры. Поскольку гнутая древесина имеет тенденцию выпрямляться при отпускании зажима, необходимо отрегулировать форму шаблона, чтобы учесть выпрямление детали. Для этого потребуется наиболее надежный, но не всегда приятный метод – метод проб и ошибок – определения параметров такой коррекции.

Породы древесины для пропаривания

- Пепел

Fraxinus excelsior

Fraxinus amcricana Бук

Фагус крупнолистный

Fagus sylvatica Береза

Betula pendula

Benda alleghaniensis Вяз

Ульмус американский

Ульмусская процедура

Ulmus liollandica

Ulmus thomasii Hikora Cartja spp. дуб

Quercus rubra

Quercus petraea грецкий орех

Juglans nigra

Juglans regia Тис

Taxus baccara

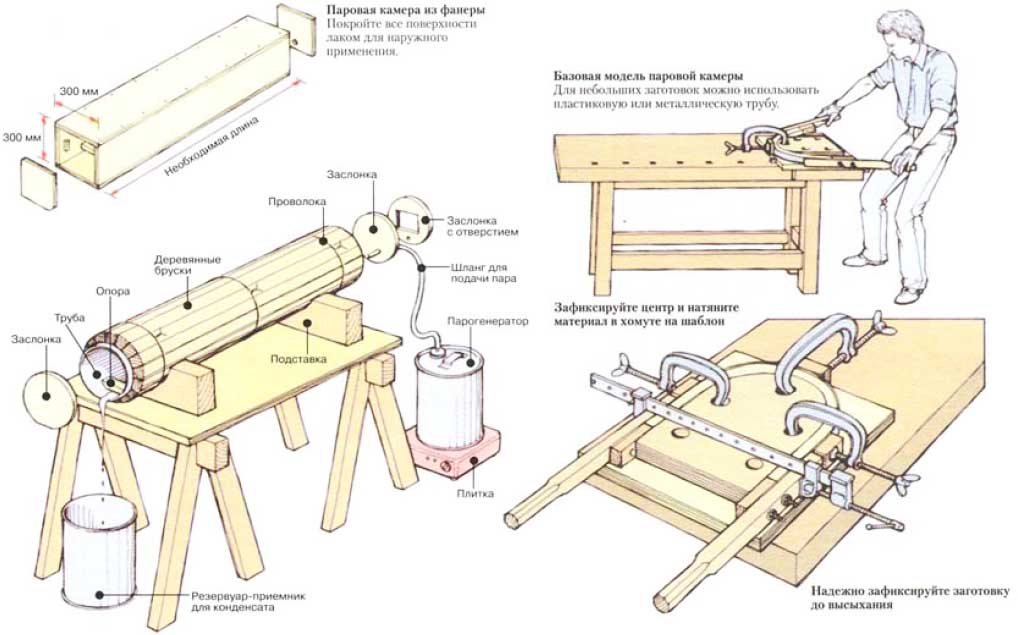

Изготовление паровой камеры

Для использования вне помещений соорудите паровую камеру из фанеры или используйте пластиковые или металлические крышки для труб. Фанера дает возможность с помощью клея и шурупов изготовить простую конструкцию в точном соответствии с заданными требованиями. Этот тип камеры идеален, если вы планируете пропаривать целые партии древесины. Камера из пластиковой или металлической трубки ограничивает размерный диапазон, но подходит для мелких деталей.

Отрежьте кусок трубы необходимой длины в соответствии с размерами заготовки. Длина 1 м – удобный размер, который позволяет вам обрабатывать весь объект или даже более длинный кусок, если вы хотите только согнуть его конец. Сделайте из фанеры съемные торцевые заглушки для использования вне помещений. В одном из них просверлите отверстие для паропровода и вырежьте нижний край другого клапана так, чтобы было вентиляционное и дренажное отверстие. Сделайте специальные «открытые» заслонки с отверстием для длинных бревен. Внутри трупа следует установить деревянные опоры, чтобы заготовка не касалась дна камеры. Утепляем камеру пенополистиролом или деревянными брусками, фиксируя их к камере проволокой. Установите камеру на опоры с небольшим наклоном, чтобы конденсат мог стекать. Обеспечьте резервуар для проточной воды.

Пар можно получить с помощью небольшой электропароварки или заводского парогенератора, а можно сделать пароварку самостоятельно из металлического бака на 20-25 литров со съемной крышкой или заглушкой. Подсоедините один конец короткого резинового шланга к штуцеру или клапану (клапану), впаянному в резервуар, а другой конец вставьте в отверстие в заслонке камеры. Для нагрева воды можно использовать нагревательное устройство, такое как электрическая или газовая плита. Наполовину наполните резервуар водой и нагрейте его до 100 ° C для стабильного потока пара. Пропаривайте дрова примерно 1 час толщиной 25 мм. Продолжительное пропаривание не обязательно улучшит пластичность древесины, но может повредить ее внутреннюю структуру.

Сгибание древесины

У вас есть всего несколько минут, чтобы прикрепить элемент к шаблону, прежде чем он начнет охлаждаться и стабилизироваться. Подготовьте рабочее место заранее. У вас должно быть достаточное количество зажимов, а в случае очень толстой древесины воспользоваться помощью коллеги.

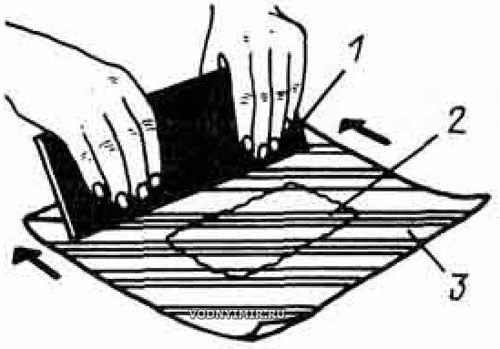

Отключите подачу пара и выключите парогенератор. Извлеките заготовку из камеры и поместите ее в предварительно подогнанный и подогретый зажим. Сложите все вместе по шаблону. Зафиксируйте центр, поместив кусок дерева между зажимом и зажимом. Плотно накрутите заготовку на шаблон и закрепите несколькими зажимами. Дайте заготовке стабилизироваться в течение как минимум 15 минут, прежде чем переносить ее на оправку или шаблон для сушки однородной формы. Также можно оставить заготовку на первом шаблоне. В обоих случаях материал следует отвердить от 1 до 7 дней.

При паровой гибке необходимо соблюдать следующие правила:

- Не затягивайте слишком сильно крышку или колпачок парогенератора. Убедитесь, что паровая камера вентилируется. Парогенератор не должен пересыхать. Открывая парогенератор и паровую камеру, не стойте и не наклоняйтесь над ними. При работе с горячими предметами и пароварками надевайте толстые перчатки или рукавицы. Держите источник пара вдали от легковоспламеняющихся предметов и материалов.

Ремонт декоративного покрытия корпусов лодок из стеклопластика. Гелькоут

Владельцы моторных лодок, катеров и яхт из стекловолокна часто жалуются на выцветание изначально яркой и блестящей поверхности, пузыри и трещины на дне, которые увеличивают водонепроницаемость при движении и увеличивают расход топлива (способы экономии топлива см. На этой странице).

Такое повреждение происходит во внешнем декоративном (пигментированном) слое связующего, который судостроители иногда называют гелькоутом. Этот слой представляет собой пленку толщиной около 0,6 мм, которая образуется после полимеризации лакированного связующего слоя, сначала нанесенного на поверхность матрицы, перед укладкой поддерживающих слоев, армированных стекловолокном или стеклотканью.

Помимо окрашивания кузова в определенный цвет, гелькоут выполняет еще одну, даже более важную функцию: он защищает ламинат, то есть внутренние базовые слои стеклянного материала, от проникновения воды, тем самым предотвращая образование кислотных растворов связующих веществ. в микроскопических пустотах и каналах, которые всегда присутствуют в толще стеклянного материала. По этой причине при особо неблагоприятных условиях хранения лодки (в основном на воде, высокая температура воды летом и мороз зимой) и недостаточном уходе за декоративным слоем срок службы пластикового корпуса лодки может быть значительно сокращен до 8-10. годы.

Основной принцип сохранения декоративного слоя при эксплуатации лодки – своевременное устранение очагов развития осмоса и восстановление гидроизоляционных функций. гелевое покрытие.

Явление осмоса заключается в изменении концентрации раствора кислоты в стеклопластиковых полостях (кавернах) в результате фильтрации частиц морской воды через полупроницаемое гелевое покрытие. Помните, что во время осмоса раствор высокой концентрации, содержащийся в кавернах, всасывает молекулы растворителя – морской воды. Как следствие, давление внутри каверн увеличивается до 5-6 атм (так называемое осмотическое давление), гелькоут сначала набухает – в виде пузырьков, а затем разрывается, образуя поперечные трещины. Через трещины морская вода проникает в слои ламината и продолжает процесс в твердых слоях стеклопластика. Декоративный слой постепенно трескается и отслаивается.

Этот процесс занимает довольно много времени, от нескольких месяцев до 5-8 лет. Первоначально пузырьки на декоративном слое могут быть довольно маленькими, например, диаметром булавочной головки. Такие пузыри не нарушают защитных функций декоративного слоя, если только они не закрывают значительные поверхности. Снимать их сразу и восстанавливать декоративный слой не обязательно, но не более чем через 4-5 месяцев необходимо внимательно осмотреть эти же места и оценить развитие размеров пузырьков и общей поверхности, на которой они были найдены.

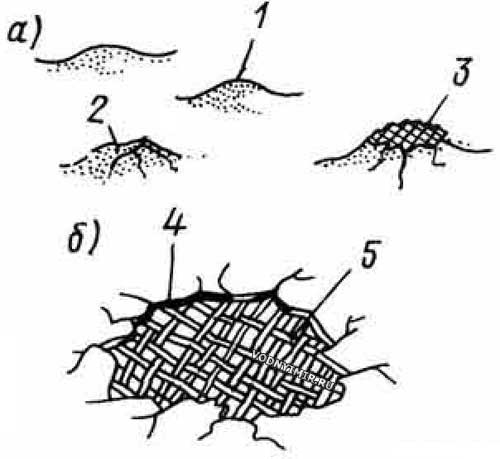

Дефекты декоративного слоя пластиковой лодки

а – волдыри; б – расслоение и трещины.

1 – закрытый пузырь; 2 – трещины в верхней части пузыря – результат осмоса; 3 – открытая пещера;

4 – передняя кромка гелькоута; 5 – оголенная стеклоткань основного слоя (ламинат).

Во время процесса пузыри связываются цепями или скручиваются вместе, при этом цепи и ролики обычно ориентированы вдоль волокон верхнего слоя ламината. При этом в декоративном слое образуется трещина, которую необходимо немедленно ремонтировать.

Также стоит обратить внимание на отдельные крупные пузыри диаметром 5-15 мм. Их легко увидеть на поверхности корпуса, как только лодку выбрасывают на берег, особенно в жаркие дни. После протыкания такого пузыря (например, шилом) вытекает кислый раствор. При длительном пребывании на берегу раствор может частично испаряться через поры в декоративном слое, пузырьки воздуха сглаживаются, а весной поврежденные места могут остаться незамеченными.

О необходимости ремонта можно судить по состоянию стеклопластика под пузырьками воздуха, которые необходимо удалить наждачной бумагой перед открытием каверны. Если в пещере обнаружены сухие непропитанные стекловолокна, требуется немедленный ремонт. Иногда появляется даже мелкая белая пыль. Такие каверны имеют свойство глубоко проникать в слой сердцевины из стекловолокна, раствор в них может оставаться долгое время после того, как лодку вытащили из воды. Если этого не сделать, внешнее покрытие со временем станет слабее, и ламинат может даже расслоиться (особенно при воздействии отрицательных температур).

Виды закрытых пузырей под декоративным слоем

а – верхний слой ламината, хорошо пропитанный клеем, б – «сухой» слой ламината;

в – отслоение ламината.

1 – декоративный слой; 2 – ламинат; 3 – битое стекловолокно;

4 – полость внутри ламината.

Пузырьки диаметром более 5 мм необходимо удалять, даже если ламинат должным образом пропитан связующим, видимым после открытия. Это тем более важно, если на гелькоуте появляются трещины.

Повреждение декоративного слоя в покрытии более безвредно. Белый гелькоут со временем загрязняется и желтеет под воздействием ультрафиолетовых лучей. Остальные цвета гелькоута становятся белыми и имеют тусклый растрепанный вид.

Глянцевую поверхность можно восстановить путем периодической очистки и покраски, не нарушая декоративный слой. Подготовка корпуса из стеклопластика к покраске в принципе не отличается от аналогичных работ с деревянным или металлическим корпусом, но есть одна особенность, на которую следует обратить внимание.

При формировании корпуса поверхность матрицы перед нанесением гелькоута покрывается разделительным слоем – специальной восковой суспензией, поливиниловым спиртом. и т. д. Этот слой нужен только для того, чтобы образованная структура не прилипала и легко снималась с матрицы. Однако следы этого антипригарного покрытия надолго останутся на лицевой стороне конструкции; если не удалить, краска не останется.

Пока лодка находится в эксплуатации, заботливые владельцы тщательно полируют внешнюю поверхность корпуса различными полиролями, содержащими воск или силикон. Эти вещества проникают в поры и микротрещины декоративного слоя, перед покраской их необходимо удалить.

Окрашиваемые поверхности следует предварительно промыть теплой мыльной водой, а крупные загрязнения удалить уайт-спиритом, растворителем или другим медленно сохнущим растворителем. Ацетон или технический спирт не подходят, потому что при использовании разделительное вещество не удаляется, а просто перераспределяется по поверхности. По той же причине чаще заменяйте ткань, пропитанную растворителем, а затем протирайте поверхность чистой сухой тканью.

Отшлифуйте поверхность, которую нужно покрыть лаком, среднезернистой тканью, чтобы получить ровную, матовую, слегка припудренную поверхность.

Обратите внимание на тонкую толщину финишного покрытия! Не применяйте чрезмерную силу. Если для облегчения работы используется электродрель, лучше подложить под шлифовальную тарелку резиновый диск. Когда закончите, при шлифовании аккуратно удалите пыль с поверхности (с помощью пылесоса, затем протрите поверхность чистой тканью, смоченной в растворителе).

При шлифовании соблюдайте меры безопасности. Работу необходимо выполнять в защитных очках, головном уборе и марлевой маске, чтобы пыль не попала в дыхательные пути; не рекомендуется курить, пить и есть. Это особенно важно, когда необходимо удалить старый слой противообрастающей краски, содержащей ядовитые соединения меди с подводной части. По окончании работы одежду тщательно очищают от пыли, лучше сразу постирать.

Если вы имеете дело с водостойкой наждачной бумагой, лучше использовать влажную шлифовку вручную. Небольшие царапины можно удалить тряпочкой; мелкие пузырьки можно не лечить.

Если после шлифовки и уборки пылесосом в трещине остается грязь, это означает, что трещина глубокая. В этом случае его лучше аккуратно подрезать (в пределах толщины декоративного слоя), хорошо просушить (например, феном), обезжирить и зашпаклевать. Только после того, как шпатлевка полностью застынет, можно снова отшлифовать отремонтированный участок.

Иногда глубокие трещины покрывают также слои ламината. Эти трещины обычно вызваны локальными концентрациями напряжений в обшивке или дефектом конструкции. В таких случаях важно сначала найти причину трещины и устранить ее, распределив нагрузку на большую площадь или добавив дополнительные элементы конструкции, прежде чем закрывать трещину. Таким образом, может потребоваться немного расширить зону ремонта и заглубить ламинат глубже. Для восстановления поврежденной прочности в месте пересечения необходимо уложить несколько слоев полос из стекловолокна или ткани.

Волдыри диаметром более 5 мм в подводной части корпуса в любом случае должны быть иссечены, полость должна быть очищена от жидкости, промыта пресной водой и осушена. В случае больших вздутий гелькоута отметьте границы дефекта (шилом), затем откройте декоративный слой и после очистки, просушки и обезжиривания поврежденного места залейте эпоксидным связующим. Если выясняется, что ламинат отслоился, после тщательной просушки в углубление вводят связующее и отвердитель через тщательно просверленное отверстие. Любые вытекшие излишки смолы необходимо немедленно удалить сухой тканью.

Там, Если гелькоут отделился от ламината, любые трещины или свободные края, то есть свободные края на ламинате, следует удалить шпателем.

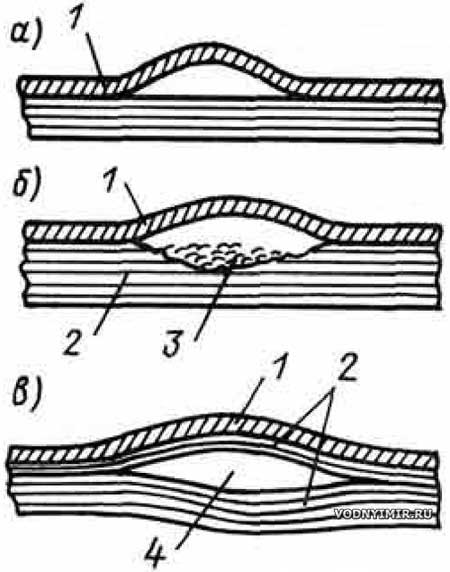

Выравнивание поверхности при заделке повреждений декоративного слоя

1 – шпатель; 2 – шпатлевка;

3 – слой целлофана или полиэтиленовой пленки.

После обработки раковину ее заливают шпаклевкой, сверху кладут целлофановую или полиэтиленовую пленку и разглаживают шпаклевкой через пленку. Таким образом можно получить гладкую блестящую поверхность, требующую минимальных усилий для шлифования. По возможности фольгу следует плотно прижать к поверхности, и ее не следует снимать, пока связующее не затвердеет.

Для заделки стыков декоративного покрытия можно использовать различные полиэфирные шпатлевки (наполнители). Это двухкомпонентные (основа и отвердитель) полимерные композиции, с которыми очень удобно работать и которые позволяют получить качественный ремонт.

Перед нанесением наполнитель необходимо предварительно тщательно перемешать до получения однородной массы. Затем добавляют отвердитель MEK (метилэтилкетон) и снова тщательно перемешивают. Теперь наполнитель готов к нанесению, но помните, что срок его службы ограничен 20-30 минутами (при нормальной температуре), поэтому работать нужно быстро.

После затвердевания связующего ремонтируемый участок сначала шлифуют наждачной бумагой со средним зерном, а затем смачивают мелкозернистой абразивной тканью до получения гладкой поверхности. По окончании обработки поверхность промывают теплой мыльной водой, сушат, протирают тряпкой, смоченной уайт-спиритом. Через час с этого момента можно приступать к покраске корпуса.

При этом следует помнить, что все работы, связанные с ремонтом и покраской декоративного слоя, следует проводить в теплую, сухую погоду, избегая отсыревания ремонтируемых поверхностей. Если невозможно поместить лодку в спасательную шлюпку или под навес, необходимо обеспечить локальную защиту ремонтируемого места от влаги и пыли, накрыв его полиэтиленовой пленкой. Наносить в течение 24 часов после окончания подготовки поверхности, в противном случае необходимо будет снова протереть и обезжирить поверхность.

Для защиты дна сосудов, которые большую часть времени находятся в воде, два слоя обычной краски следует покрыть слоем необрастающей краски XB-53 или XB-79 или импортных «необрастающих» красок.

Перед применением краску необходимо тщательно перемешать. В процессе эксплуатации краска периодически переливается в емкость с расходным материалом и каждый раз перемешивается. Небольшие участки следует закрасить кистью. С большими поверхностями рекомендуется работать попарно: один человек наносит краску валиком, а другой распределяет плоской кистью – канавкой.

Не пытайтесь покрыть сразу всю поверхность. Покрытие будет более прочным и надежным, если оно будет не одним, а двумя-тремя тонкими слоями с промежуточной сушкой. Для естественного высыхания необходим перерыв между нанесением слоев до 24 часов, а для сушки с рефлекторной лампой достаточно 2-3 часов.