Процесс создания детали из стеклопластика – DRIVE2

IvanD › Блог › Процесс создания детали из стеклопластика

Что такое GRP?

Стекловолокно обычно называют готовым продуктом – комбинацией материалов, технологий и работы. Почему GRP удобен? Так что по тому, что из деталей можно изготавливать любую форму, какую только может представить ваша фантазия, будь то сабвуфер, повторяющий контуры нижней стенки багажника, малогабаритные крылья автомобилей своей конструкции, реплики спойлеров. , накладки, бамперы, различные доработки внутренних панелей автомобиля и многое другое.

Какие методы производства?

Часто для экономии времени и материалов необходимо изготовить всего одно изделие, в этом случае изготавливается заготовка (макет) и непосредственно на нее наклеивается стеклоткань, а затем снимается шпателем для покраски. Макет конечно должен быть меньше (на толщину стекловолокна + шпатлевка).

Другой метод – изготовление изделий из матрицы. Применяется в случае тиражирования (копирования, тиражирования) любого продукта, а также когда продукт изготовлен в единственном экземпляре, но существует вероятность повреждения продукта в процессе эксплуатации (например, юбка бампера).

Изготовление манекена

Первым делом нужно определиться с будущей формой любых подручных материалов, самые распространенные из них перечислены ниже.

Для гладких и гладких изогнутых плоскостей обычно используется ткань, натянутая между жесткими краями.

Для больших и больших сечений, а также для простых длинных и тонких профилей используется листовой металл, фанера, ДСП, металлические квадратные трубы и любые комбинации этих материалов.

Из картона часто делают ребра, вырезая профиль изделия, кладут его на основу и заполняют поролоновыми промежутками или натянутой тканью. Точно так же картон можно использовать в качестве других торцевых кромок, в общем, весь болван можно сделать из картона со знанием дела.

Достаточно хороший материал для бобванов – поролон, он легко режется, шлифуется, клеится и стоит довольно дешево.

Также удобно использовать обычную пену в бутылках. С ним так же легко обращаться, как с гидрокостюмом.

Возможность использовать существующий элемент из стеклопластика, разрезать его, добавить другие элементы из стеклопластика и вклеить их в новый элемент с помощью планок из стеклопластика.

Подготовив форму, переходим к следующему этапу – «покраска основы». Чтобы защитить пенопласт или полистирол от смолы, обычно несколько слоев газет просто приклеивают к пенопласту с помощью клея ПВА, он не пропускает смолу и обеспечивает дополнительную систему армирования, чтобы смола не съела пену. Только плоская поролоновая поверхность может защитить скотч или алюминиевую упаковку. В случае дальнейшего вывода шпатлевки ее наносят сразу на твердые поверхности, на нетвердую поверхность желательно нанести стеклоткань или жесткую строительную штукатурку. Затем он обрабатывается наждачной бумагой до необходимой формы и размера.

Следующий шаг необходим при изготовлении макета матрицы. Большинство материалов, из которых изготовлены манекены, даже хорошо закрепленные прокладками, впитывают смолу, поэтому манекен необходимо покрыть лаком.

Если деталь построена на манекене, следует позаботиться о том, чтобы после приклеивания стекловолокна его можно было удалить, даже если оно повреждено, поскольку оставление его там резко сократит срок службы самой детали из-за погодных условий.

Видео пример изготовления деталей из стекловолокна с использованием полиэфирных смол и стекловолокна:

Материалы для производства полиэфирных смол

При производстве полиэфирных смол используются следующие материалы:

мат из стекловолокна для первого слоя

Стекловолоконный мат 100, 300, 450 и 600 г / м² для последующих слоев, обычно 100 и 300 для первого и второго слоев и 450 и 600 для диапазона толщины.

ровинг обрезной, для внутренних углов применяется ровинг пряжи

для жесткостииспользуется стекловата или структурная вата, но эти материалы не любят изгибов

для склейки половинок и в некоторых других случаях (заполнение углов, в некоторых случаях увеличение толщины) используется аэрозоль, смешанный со смолой, или готовая смесь Filler

Гелевое покрытие используется для отделки (первого) слоя продукта в матрице.

Для эстетики верхний слой, необязательно материал, наносится в качестве последнего слоя матрицы, а также продукта.

Гелькоуты и финишные покрытия обычно делятся на 2 группы, каждая группа на две группы – для ручного нанесения (ручная маркировка H) и для нанесения распылением (маркировка распылением S), для штампов (маркировка GM) и только продуктов (для матриц с повышенной стойкостью к истиранию). это отличается)

Эти смолы также доступны в различных модификациях, таких как матричные смолы, смолы с уменьшенной усадкой для стандартных продуктов общего назначения, смолы, стойкие к химическим средам, стойкие к повышенным температурам и стойкие к атмосферным воздействиям (УФ-излучению).

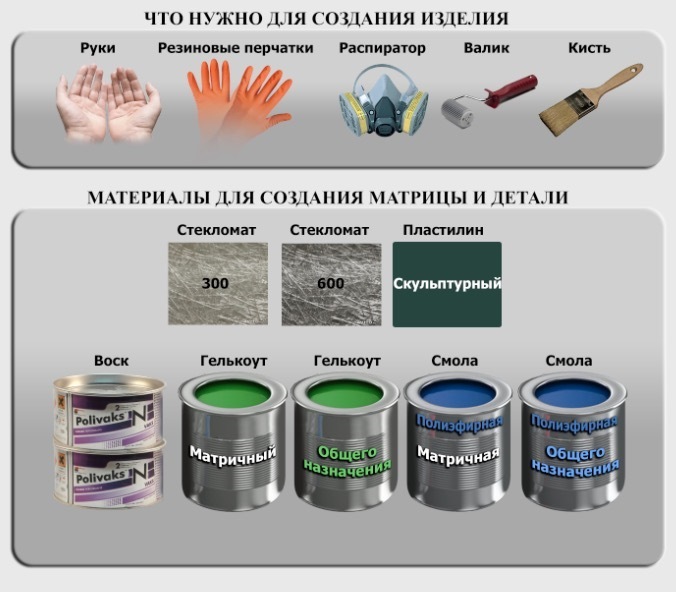

Меры предосторожности при работе с полиэфирными смолами

Полиэфирная смола выделяет летучие вещества, очень вредные для здоровья, поэтому необходимо защищать дыхательную систему с помощью хотя бы угольного респиратора и принудительной вентиляции помещения, иначе возникнет дикий запах и головные боли, а возможно и нарушение здоровья.

Также необходимо защищать руки медицинскими перчатками, чтобы не попала деготь на кожу.

Кратко о эпоксидных смолах и входящих в их состав материалах

Во-первых, эпоксидные смолы сейчас в основном используются для производства декоративных углеродных волокон, потому что время кристаллизации велико, жесткость выше и, соответственно, продукт будет более хрупким, к тому же эпоксидная смола дороже полиэфирной. Стеклянные маты под эпоксидку также используются как специальные, так как стандартные стеклянные маты пропитаны специальной эмульсией, растворять которую может только полиэфирная смола.

Смешивание смол, гелькоутов

Важно не отклоняться от рекомендаций производителя по соотношению смолы и отвердителя, иначе, если вы нальете слишком много отвердителя, смола может закипеть или кристаллизоваться намного быстрее, чем вы ее примените. Если вы нальете слишком мало, вы рискуете завинтить, потому что смола не будет кристаллизоваться.

Смолу необходимо перемешать настолько, чтобы можно было использовать ее примерно за 20 минут работы.

Идеально было бы иметь электронные весы, в более простом случае – шприцы, большую 20 мл для смолы и инсулин для отвердителя.

Удаление формы (матрицы), распорки

Рабочая температура в помещении не должна быть ниже 20 градусов по Цельсию.

Первый шаг – решить, будет ли матрица цельной или составной. Для этого нужно оценить, можно ли вытащить манекен из матрицы, не разрушив его.

Затем поля изготавливаются из тонкого листа картона или пластика, приклеиваются на пластилин или горячий клей на границе матрицы, если матрица будет состоять из нескольких частей, на границе первой и последующих нечетных частей. Как только эти части матрицы будут готовы, вам нужно будет удалить поля и проработать остальные части продукта и поля готовых частей матрицы. Также желательно сделать выступы из пластилина на полях штампа, чтобы сами поля штампа имели контрольные канавки.

Первое, что нужно сделать, это содержать изделие или манекен в чистоте. Затем воск наносится в несколько слоев с промежуточной сушкой и финишной полировкой. После нанесения воска и полировки рекомендуется нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример изготовления матрицы и изделия из стекловолокна:

Формула расчета материала для исполнения:

Расчет массы материалов (х – знак умножения)

Площадь x количество слоев x удельный вес стеклоткани = вес стеклоткани

Вес тканистекло x 2 (где 2 равно 1: 2) = вес смолы

Площадь x 0,6 (удельный вес гелькоута 0,6 кг x 1 м²) = вес гелькоута

Вес смолы x 0,03 (удельный вес закрепителя 0,03 кг * x 1 кг) = вес закрепителя

Вес стекловолокна + вес смолы + вес гелькоута + вес закрепителя = вес заготовки (в будущем)

Ручной процесс ламинирования

Вакуумное ламинирование в штампе – литье под давлением и простая упаковка

Преимущества вакуумной технологии: меньший расход смолы, отсутствие трудоемкой укладки стекломатериалов, гораздо более простое обращение со смолой, лучшее соотношение смолы и стекла, в результате чего получается легкий и прочный продукт.

инъекция

Этот метод включает применение вакуума, который распределяет смолу по стеклу, а затем поддерживает вакуум до кристаллизации смолы.

Спираль из ПВХ должна быть приклеена по периметру фильеры, это поможет вакууму равномерно всасывать смолу через фильеру.

Далее укладываются стекломатериалы в необходимом количестве, затем по всей поверхности стекломатериала укладывается слой проводящей смолы, на него наносится поглощающий слой, затем изготавливается специальный пакет из фольги, в который полностью входит матрица, или по периметру матрицы наклеивается фольга. В фольге проделываются два отверстия, одно для вакуумного соединителя, оно устанавливается рядом с вакуумной линией, другое для соединителя подачи смолы. Возможны варианты с большим количеством резервуаров для смолы, все зависит от конфигурации матрицы.

Когда все готово, включается помпа. при достижении максимального вакуума линия подачи смолы открывается. когда весь стекломатериал полностью заполнен, поток смолы прекращается. также желательно предусмотреть резервуар для дополнительной смолы на вакуумной линии.

Инструменты для ручного ламинирования

К ручным инструментам для ламинирования относятся: щетки с бортиком, металлические ролики, металлические угловые ролики, игольчатые ролики.

Инструменты и материалы для вакуумного впрыска

-вакуумный насос

– ПВХ спираль

– проницаемый слой

-абсорбирующий слой

– яблоки, трубочки

-вакуумная лента

-девочка

Видео из стекловолокна на моем канале: канал You-Tube

Ремонт декоративного покрытия корпусов лодок из стеклопластика. Гелькоут

Владельцы лодок из стекловолокна, спуска лодок и яхт часто жалуются на выцветание изначально яркой и блестящей поверхности, появление пузырьков воздуха и трещин на дне, которые увеличивают сопротивление воды движению, увеличивают расход топлива (информацию об экономии топлива см. На этой странице )).

Такое повреждение происходит во внешнем декоративном (пигментированном) слое связующего, который судостроители иногда называют гелькоутом. Этот слой представляет собой пленку толщиной около 0,6 мм, которая образуется после полимеризации лакированного связующего слоя, сначала нанесенного на поверхность матрицы, перед укладкой поддерживающих слоев, армированных стекловолокном или стеклотканью.

Помимо окрашивания кузова в определенный цвет, гелькоут выполняет еще одну, даже более важную функцию: он защищает ламинат, то есть внутренние базовые слои стеклянного материала, от проникновения воды, тем самым предотвращая образование кислотных растворов связующих веществ. в микроскопических пустотах и каналах, которые всегда присутствуют в толще стеклянного материала. По этой причине при особо неблагоприятных условиях хранения лодки (в основном на воде, высокая температура воды летом и мороз зимой) и недостаточном уходе за декоративным слоем срок службы пластикового корпуса лодки может быть значительно сокращен до 8-10. годы.

Основной принцип сохранения декоративного слоя при эксплуатации лодки – своевременное устранение очагов осмоса и восстановление гидроизоляционных функций гелькоута.

Явление осмоса заключается в изменении концентрации раствора кислоты в стеклопластиковых полостях (кавернах) в результате фильтрации частиц морской воды через полупроницаемое гелевое покрытие. Помните, что во время осмоса раствор с высокой концентрацией в кавернах всасывает частицы. растворитель – морская вода. Как следствие, давление внутри кавера увеличивается до 5-6 атм (так называемое осмотическое давление), гелевое покрытие слоев первых набухает – в виде пузырьков, а затем разрывается, создавая поперечные трещины. Через трещины морская вода проникает в ламинатные слои и продолжает процесс в твердых слоях GRP. Декоративный слой постепенно ломается и отшелушивает.

Этот процесс развивается для довольно длительного периода, в течение нескольких месяцев до 5-8 лет. На начальной фазе пузырьков на декоративном слое могут быть довольно маленькими, например диаметром головок от булавки. Такие пузыри не ослабляют защитные функции декоративного слоя, если нет значительных поверхностей. Не нужно немедленно их удалять и восстановить декоративный слой, но не более 4-5 месяцев спустя, осторожно проверяйте те же места и оценивая разработку размера пузырьков и общей площади, на которой они были найдены.

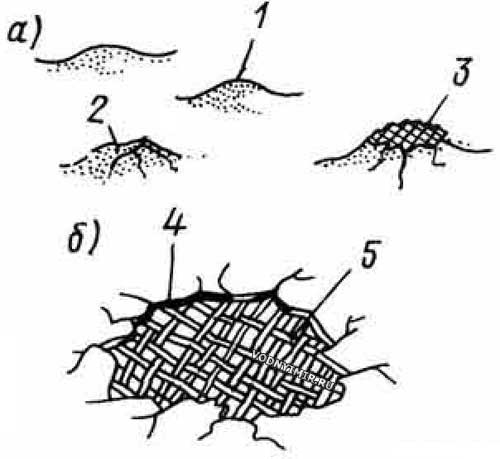

Дефекты декоративного слоя пластиковой лодки

А – волдыри; B – расслаивание и трещины.

1 – закрытый пузырь; 2 – трещины в вершине пузыря – результат осмоса; 3 – открытый гриб;

4 – передний край гелокоттера; 5 – Представленная стеклянная ткань базового слоя (ламината).

Во время процесса пузыри проложены в цепях или объединены в рулон, цепи и ролики обычно ориентированы вдоль волокна верхнего ламината слоя. В декоративном слое создается трещина, которая должна быть отремонтирована немедленно.

Вы также должны обратить внимание на одиночные большие пузырьки диаметром 5-15 мм. Они могут быть легко видны на поверхности корпуса сразу после того, как потянув лодку на берег, особенно в жаркие дни. После проколования такого пузыря (например, лачуга), кислотное решение протекает. Если настойку остается на краю в течение длительного времени, она может частично испаряться через поры в декоративном слое, а пузырьки будут включены, а весной ущерб может быть незаметным.

Необходимость ремонта можно оценить на основе состояния GRP под пузырьками воздуха, которые следует удалить с абразивной бумагой перед открытием пещеры. Если вы найдете сухие, неарфрированные стеклянные волокна в Каверы, необходим немедленный ремонт. Иногда есть даже маленькая белая пыль. Такие пещеры имеют тенденцию глубоко проникать в слой стекловолокна, раствор в них может оставаться в течение длительного времени после удаления лодки от воды. Если вы не помешаете этого, со временем внешняя оболочка станет слабее, и даже может быть развлекательным ламинатом (особенно после воздействия отрицательных температур).

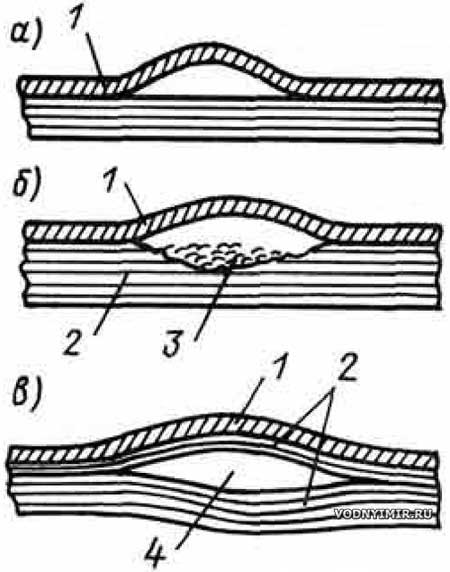

Виды закрытых пузырей под декоративным слоем

А – верхний слой ламината хорошо пропитан связующим, B – с «сухим» слоем ламината;

C – Ламинатное расслаивание.

1 – декоративный слой; 2 – ламинат; 3 – сломанный стекловолокно;

4 – Кавана внутри ламината.

Пузырьки с диаметром выше 5 мм должны быть удалены, даже если вы можете увидеть ламинат после того, как они были открыты правильно пропитаны связующим агентом. Это тем важнее, если в Jelco есть трещины.

Повреждение декоративного слоя в покрытии более безвредно. Белый гелькот со временем грязно и пожелт под воздействием УФ-лучей. Другие цвета гелько становятся белыми и имеют матовый, неупорядоченный вид.

Глянцевая поверхность может быть восстановлена периодической очисткой и покраской без помех в декоративный слой. Подготовка стеклянного волокна корпуса для покраски в основном не отличается от аналогичных работ на деревянных или металлических корпусах, но вы должны обратить внимание на определенные специфики.

При формировании корпуса поверхности матрицы перед нанесением гелькота, разделительный слой – специальная суспензия воска, поливиниловый спирт и т. Д. Этот слой требуется только для того, чтобы сделать формульную структуру, не прилипающую и легко удаляться из матрицы. Следы этого антиадгезионного покрытия останутся на лицевой стороне лобной конструкции в течение длительного времени; Если они не удалены, краска не будет продолжаться.

Во время использованияЛодка, заботливые владельцы тщательно отполировали внешнюю поверхность корпуса различными видами полиролей, содержащих воск или силикон. Эти вещества проникают в поры и микротрещины декоративного слоя, перед покраской их необходимо удалить.

Окрашиваемые поверхности следует предварительно промыть теплой мыльной водой, а крупные загрязнения удалить уайт-спиритом, растворителем или другим медленно сохнущим растворителем. Ацетон или технический спирт не подходят, потому что при использовании разделительное вещество не удаляется, а просто растекается по поверхности. По той же причине чаще заменяйте ткань, пропитанную растворителем, а затем протирайте поверхность чистой сухой тканью.

Отшлифуйте поверхность, которую нужно покрыть лаком, среднезернистой тканью, чтобы получить ровную, матовую, слегка припудренную поверхность.

Обратите внимание на тонкую толщину финишного покрытия! Не применяйте чрезмерную силу. Если для облегчения работы используется электродрель, лучше подложить под шлифовальную тарелку резиновый диск. После шлифовки аккуратно удалите пыль с поверхности (с помощью пылесоса, а затем протрите поверхность чистой тканью, смоченной в растворителе).

При шлифовании соблюдайте меры безопасности. Работу необходимо выполнять в защитных очках, головном уборе и марлевой маске, чтобы пыль не попала в дыхательные пути; не рекомендуется курить, пить и есть. Это особенно важно, когда необходимо удалить старый слой противообрастающей краски, содержащей ядовитые соединения меди с подводной части. По окончании работы одежду тщательно очищают от пыли, лучше сразу постирать.

Если вы имеете дело с водостойкой наждачной бумагой, лучше использовать влажную шлифовку вручную. Небольшие царапины можно удалить тряпочкой; мелкие пузырьки можно не лечить.

Если после шлифовки и уборки пылесосом в трещине остается грязь, это означает, что трещина глубокая. В этом случае его лучше аккуратно подрезать (в пределах толщины декоративного слоя), хорошо просушить (например, феном), обезжирить и зашпаклевать. Только после того, как шпатлевка полностью застынет, можно снова отшлифовать отремонтированный участок.

Иногда глубокие трещины покрывают также слои ламината. Эти трещины обычно вызваны локальными концентрациями напряжений в оболочках или дефектами конструкции. В таких случаях важно сначала найти причину разрушения и устранить ее, распределив нагрузку на большую площадь или установив дополнительные элементы конструкции до того, как сама трещина будет герметизирована. Таким образом, может потребоваться немного расширить зону ремонта и заглубить ламинат глубже. Для восстановления поврежденной прочности в месте пересечения необходимо уложить несколько слоев полос из стекловолокна или ткани.

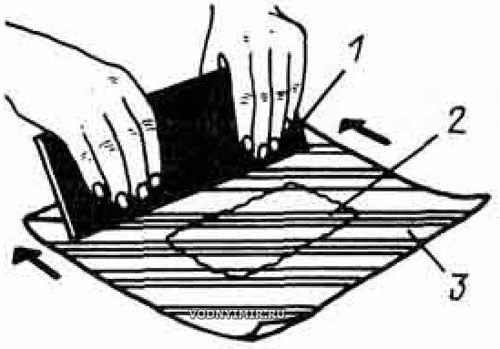

Выравнивание поверхности при заделке повреждений декоративного слоя

Волдыри диаметром более 5 мм в подводной части корпуса в любом случае должны быть иссечены, полость должна быть очищена от жидкости, промыта пресной водой и осушена. В случае больших вздутий гелькоута отметьте границы дефекта (шилом), затем откройте декоративный слой и после очистки, просушки и обезжиривания поврежденного места залейте эпоксидным связующим. Если выясняется, что ламинат отслоился, после тщательной просушки в углубление вводят связующее и отвердитель через тщательно просверленное отверстие. Любые вытекшие излишки смолы необходимо немедленно удалить сухой тканью.

Если гелькоут отделился от ламината, любые трещины или свободные края, такие как свободные края на ламинате, должны быть удалены шпателем.

1 – шпатель; 2 – шпатлевка;

3 – слой целлофана или полиэтиленовой пленки.

После обработки раковину заливают шпаклевкой, сверху кладут целлофан. или полиэтиленовой пленкой и разгладьте шпатлевку через пленку. Таким образом можно получить гладкую блестящую поверхность, требующую минимальных усилий для шлифования. По возможности фольгу следует плотно прижать к поверхности, и ее не следует снимать, пока связующее не затвердеет.

Для заделки стыков декоративного покрытия можно использовать различные полиэфирные шпатлевки (наполнители). Это двухкомпонентные (основа и отвердитель) полимерные композиции, с которыми очень удобно работать и которые позволяют получить качественный ремонт.

Перед нанесением наполнитель необходимо предварительно тщательно перемешать до получения однородной массы. Затем добавляют отвердитель MEK (метилэтилкетон) и снова тщательно перемешивают. Теперь наполнитель готов к нанесению, но помните, что срок его службы ограничен 20-30 минутами (при нормальной температуре), поэтому работать нужно быстро.

После затвердевания связующего ремонтируемый участок сначала шлифуют наждачной бумагой со средним зерном, а затем смачивают мелкозернистой абразивной тканью до получения гладкой поверхности. По окончании обработки поверхность промывают теплой мыльной водой, сушат, протирают тряпкой, смоченной уайт-спиритом. Через час с этого момента можно приступать к покраске корпуса.

При этом следует помнить, что все работы, связанные с ремонтом и покраской декоративного слоя, следует проводить в теплую, сухую погоду, избегая отсыревания ремонтируемых поверхностей. Если невозможно поместить лодку в спасательную шлюпку или под навес, необходимо обеспечить локальную защиту ремонтируемого места от влаги и пыли, накрыв его полиэтиленовой пленкой. Наносить не более чем через 24 часа после завершения подготовки поверхности, в противном случае потребуется многократное протирание и обезжиривание.

Чтобы защитить днище судов, которые большую часть времени находятся в воде, два слоя обычной краски должны быть перекрыты CHV-53 или CHV-79 или импортными необрастающими красками.

Перед применением краску необходимо тщательно перемешать. В процессе эксплуатации краска периодически переливается в емкость с расходным материалом и каждый раз перемешивается. Небольшие участки следует закрасить кистью. С большими поверхностями лучше работать парами: один человек наносит краску валиком, а другой распределяет плоской кистью – канавкой.

Не пытайтесь покрыть сразу всю поверхность. Покрытие будет более прочным и надежным, если оно будет не одним, а двумя-тремя тонкими слоями с промежуточной сушкой. Для естественного высыхания необходим перерыв между нанесением слоев до 24 часов, а для сушки с рефлекторной лампой достаточно 2-3 часов.