Самодельная фанерная лодка

Самодельная яхта из фанеры. Постройка яхты с радиусной скулой из фанеры. Проект Дадли Дикса

Основные этапы строительства 12-метровой фанерной яхты Round-Bilge

Дизайн Дадли Дикс. |

Многие до сих пор считают деревянные лодки склонными к гниению и упускают из виду тот факт, что большинство деревянных лодок иногда намного старше, чем лодки из стекловолокна, которые часто находятся в худшем состоянии из-за осмоса, трещин на палубе или расслоения.

Современные эпоксидные смолы продлевают срок службы новой деревянной яхты, поскольку они непроницаемы для влаги, что эффективно предотвращает гниение и придает корпусу почти такую же гладкую и прочную поверхность, как у яхты из стекловолокна.

Благодаря эпоксидным покрытиям болты и винты из бронзы или нержавеющей стали больше не нужны. Латунные при правильной герметизации не станут хрупкими, пористыми, а оцинкованные не будут ржаветь, если в них не попадет соленая вода. Более того, роль этих крепежных элементов уменьшилась из-за появления клея, который намного прочнее, чем деревянные части, которые они скрепляют.

Конструкция яхты

У меня возникла идея спроектировать 12-метровую круглую фанерную лодку, которую любитель мог бы построить из листов фанеры с использованием эпоксидной смолы. Я не хотел проектировать корпус с небольшой радиальной фаской, как я делал в некоторых своих проектах и конструкциях других строителей, а также не хотел разрезать фанерные листы на полосы и делать двухслойную диагональную обшивку. В этом случае утрачен смысл использования листового металла, проще применить облицовку из реек. Альтернативный метод формирования полос фанеры, покрытой стекловолокном, из одного слоя обычно затрудняет отделку поверхности, увеличивает объем работы и расход материала и, следовательно, увеличивает вес. Поэтому мне пришла в голову идея построить корпус яхты с радиусом скулы, подобным стальным корпусам, которые я спроектировал ранее.

Результатом стала правильная форма легкого корпуса с очень мелкой осадкой, и, таким образом, родилась конструкция Didi 38. Радиус в самой широкой части корпуса составляет 1 м, поэтому потребуется минимальная отделка. Дальше к носу радиус скулы плавно уменьшается на одной трети поверхности фюзеляжа. Полосы обшивки различаются по ширине, от узкого клина внизу в носовой части до ширины, немного превышающей полную ширину боковых листов в носовой части. Обычно они шире, чем те, которые используются для постройки многокорпусных корпусов, поэтому отходов будет меньше.

Постройка корпуса фанерной яхты

Корпус построен от киля вверх. Количество изгибов рамы сведено к минимуму благодаря использованию поперечных и полуторных переборок и различных элементов отделки. Основным видом продольных ферм являются ребра жесткости, которые часто размещают.

Контуры переборки рисуются на фанере либо путем обводки по таблице высот, либо с помощью компьютерных файлов (САПР) или трафаретов в масштабе 1: 1, а затем детали вырезаются электролобзиком. Также возможно, например, приобрести предварительно размеченные или предварительно вырезанные арки у внешнего поставщика и перенести чертеж в компьютерный файл для лазерной резки перегородки, если такая услуга, конечно, доступна.

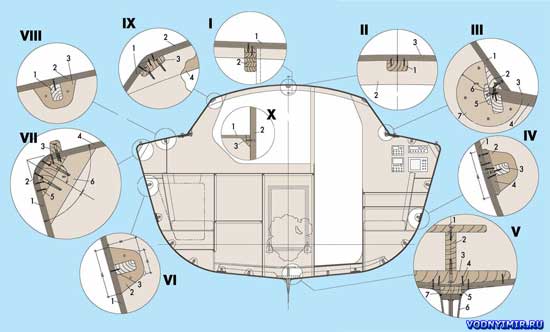

Конструктивная средняя палуба фанерной яхты «Диди 38» – разрез переборки F (вид с носовой части).  увеличить, 1889×1135, 173 KB I. Крыша рубки (продольный разрез). 1 – пол рубки (фанера 2х6 мм); 2 – балка клееная (25х50). II. Хранилище бревенчатого настила (разрез). Перекрытие рубки выполнено из двух листов фанеры толщиной 6 мм, размещенных в поперечном направлении. Второй слой фанеры крепится сначала к стрингерам, а затем к полкам. Скобы используются как временное крепление, винты – как постоянное крепление. 1 – стрингер (22х44); 2 – балка клееная (25х50); 3 – доска террасная (фанера 2х6 мм). III. Карленж. 1 – стенка рубки (фанера 12 мм); 2 – карлингс 22х70; 3 – дека (фанера 12 мм); 4 – местная арматура под геную (фанера12 мм); 5 – внутренние комингсы (22х44); 6 – декоративная крышка (12х44); 7 – армирующая крышка (все крышки – фанера 12 мм). IV. Усиленное ребро жесткости. 1 – обшивка (фанера 2х6 мм); 2 – колпачок усиливающий; 3 – ребра жесткости (22х32); 4 – местная арматура на стыке поперечно-криволинейной и прямой продольной частей обшивки (продольная фанера 12 мм). Узел В. Киля. 1 – киль (15х150); 2 – вертикальная стенка (22х80); 3 – горизонтальный киль (30х250); 4 – временные соединители; 5 – эпоксидная мастика; 6 – плавник; 7 – килевая подошва (дуб 16 мм); Само крепление плавника в этом разделе не показано. VI. Застывание через узел. 1 – обшивка (фанера 12 мм); 2 – усилительная шайба; 3 – стрингер (22х32) VII. Пороговая балка. 1 – обшивка (фанера 12 мм); 2 – фланец (фанера 12 мм); 3 – фальшборт (25х25); 4 – дека (фанера 12 мм); 5 – крыло внутреннее (32х100); 6 – шайба усилительная (32х44). VIII. Лонжерон палубы. 1 – стрингер (22х35); 2 – дека (фанера 12 мм); 3 – армирующая лента. IX. Полка. 1 – стенка рубки (фанера 12 мм); 2 – настил палубы (фанера 2х6 мм); 3 – полка (22х60); 4 – балки. X. Угловое соединение арматуры. 1 – Доска (6 мм); 2 – Стенка (9 или 12 мм); 3 – Доска (20х20). |

Все дверные проемы, люки, проходы для ребер жесткости, килей и различных опорных реек должны быть в переборках, чтобы облегчить установку.

Переборки должны стоять вертикально и ровно на своих опорах и прикрепляться к пандусу здания. Для их точного совмещения используются отвес, спиртовой уровень и шланг.

После того, как переборки будут надежно прикреплены к аппарелям и их правильность будет дополнительно проверена, можно приступать к сборке продольного комплекта. Основное направление деятельности – соединение ламелей «рифленой» на традиционном строгальном станке. Это также можно сделать с помощью ручной циркулярной пилы с прямой насадкой, что в конечном итоге придаст более чистый вид клеевому стыку.

Затем установите предмачту, склеенную из двух планок, для защиты носовых концов продольных обвязок. Перед сборкой его обрабатывают дисковой пилой, чтобы грубо удалить мелкий размер. Фанерные ручки входят в прорези, выбранные в дереве, для соединения килевой балки с выносом и транцем. После того, как штамповка была окончательно установлена и крылья были грубо сняты, устанавливаются внутренние балки фальшборта. Сначала они грубо строгаются с обеих сторон электрической пилой, чтобы уменьшить количество ручной обрезки. Предварительно обрезанные по длине доски привинчиваются и приклеиваются к стволу и деревянным панелям на переборке и транце.

Завершена обшивка яхты фанерой. |

Киль, подпорка и продольные балки окончательно обрезаются (фаски вспахиваются), образуя плоскости для приклеивания обшивки. На киле и распорке эти поверхности также служат для точного совмещения передних концов ребер жесткости, поэтому они должны выполняться одновременно с установкой ребер, вклеенных в предварительно вырезанные канавки на распорке, переборках и транце. В местах соединения плоских и радиальных профилей ребра жесткости на 12 мм ниже остальных, но устанавливаются в пазы одинаковой глубины. Затем их удваивают полосами фанеры шириной 12 мм и шириной 100 мм, обеспечивающими прочность соединения радиальной части и листовой части обшивки. Перекрытия на переборках в местах вставки ребер обеспечивают прочность стыка и могут устанавливаться до или после облицовки.

Ламинированную флору проще изготовить на месте. Склеенные пакеты рельсов прикрепляются к нервюрам и килю, причем клей наносится только между планками. После отверждения флора удаляется для удаления изоляции и окончательной подгонки перед установкой.

Практически все внутренние работы могут быть выполнены либо до обшивки корпуса, либо после его переворачивания. Все спальные места, рундуки в носовой, средней и кормовой каютах, диваны. и кокпит задолго до обшивки корпуса, а многие из них даже до установки ребер жесткости, так как это легче сделать, чем после обшивки, хотя при повороте корпуса нижняя сторона столешницы и остатки эпоксидной смолы будут открыты, а также к некоторым частям обшивки или краям перегородок будет трудно получить доступ к отсекам для последующего нанесения эпоксидного покрытия. Поэтому рекомендуется заранее покрыть «проблемные» места эпоксидной смолой.

Стыковка плоских листов футеровки «на колотушку» несложная, но требует много времени, но работу можно легко ускорить с помощью простых приспособлений.

Перед сборкой листов каждый из них следует подготовить для соединения с радиальной частью облицовки. Для этого необходимо сделать выемку шириной 25 мм и глубиной вдвое меньшей толщины покрытия, чтобы сформировать второй слой радиальной обшивки. На все контактные поверхности приклеиваются листы.

Радиальная часть обшивки состоит из двух слоев фанеры от кормы до мачты, затем до вала и трех слоев. Первый слой наклеивается между плоской боковой и нижней досками фанеры с последовательным нахлестом. соединение через последовательный слой (или слои) для достижения соединения со сдвигом во времени.

Я поэкспериментировал с шириной фанерной полосы для радиальной облицовки и обнаружил, что удобнее и быстрее всего работать (особенно самостоятельно) с фанерой шириной от 250 до 300 мм. Такую планку легче надежно удерживать при застегивании. Широкие ремни могут быть более подходящими для совместной работы двух человек. Такой тип футеровки позволяет эффективно использовать материал – тратится всего около 200 мм длины каждой полосы.

Поскольку я работал один, я использовал самодельные винты, чтобы закрепить первый слой обшивки – конструкция без внутренней поддержки, когда гвоздь или скрепка для бумаг получает сильный удар. Последующие слои скреплялись временными скобами, а кое-где – постоянными гвоздями. Обшивка носовой части врезается в хвостовик, а концы фанеры покрываются шайбой.

После шлифовки и заполнения швов шпаклевкой корпус готов к эпоксидной смоле и любой отделке. Мой корпус не был идеальным, но он оказался настолько хорош, что его хватило, чтобы залить пятна следами шлифовки. В качестве альтернативы вы можете покрыть весь корпус слоем стекловолокна, но я хочу подчеркнуть, что для эффективной защиты вы должны использовать эпоксидную смолу, а не полиэстер. В этом случае потребуется дополнительная шлифовка для получения гладкого корпуса, но прочность поверхности будет улучшена.

Поворот корпуса – один из основных этапов постройки лодки, поэтому мы устроили ему праздник. Цепные тали смонтированы на строительных лесах рядом с корпусом. Вес корпуса на этом этапе около 600 кг.

Переворачивание корпуса на другой борт. |

Колода собирается довольно быстро, так как балок не так много. Ламинированные балки необходимы в кормовой части от люка доступа, чтобы поддерживать грот (ламинированный на месте) и рубку (ламинированный на шаблоне).

Носовая часть и надстройка сделаны из двух слоев фанеры толщиной 6 мм, все остальное – фанеры толщиной 12 мм. Комингсы рубки выполняются отдельно от палубы, а сиденья являются частью палубной обшивки. Также можно быстро изготовить такие полезные предметы, как контейнеры для ручек шпиля.

Кромка палубы обрамлена фанерной полосой поверх планширя, которая представляет собой продольную скобу, удерживающую вместе обшивку корпуса и обшивку палубы.

Помещения практически полностью отделаны фанерой толщиной 6 мм, за исключением диванов, так как они являются неотъемлемой частью резервуаров для воды и основания столика салона, на котором сделан топливный бак.

Увеличение прочности яхты

Для тех, кто хочет построить крейсер, внутренняя часть корабля должна быть сделана из фанеры толщиной 9 мм, а толщина обшивки должна быть увеличена до 18 мм для повышения устойчивости к повреждениям. В этом случае было бы разумно увеличить толщину корпуса снаружи, а не внутри, так как дополнительный вес будет компенсирован увеличением объема подводной части, и осадка не будет увеличиваться, несмотря на увеличение плавучести.

Ребро имеет форму «глубокого дельты» с пузырем, что позволяет максимально снизить балласт. Передняя кромка сделана из обрешетки, внутри которой проходит пара внутренних толстостенных труб, которые образуют очень прочную основу для последующей облицовки. Ящик фальшборт изготовил в гараже без использования каких-либо приспособлений для гибки металла. Я расплавил свинцовый балласт в чугунном котле на открытом огне и залил его в стальную оболочку.

Впечатления о проекте

Судно было спущено на воду и впервые вышло в море в конце 1995 года. За три месяца его экипаж из пяти человек преодолел почти 10 000 миль и совершил два трансатлантических перехода. Первый, от Кейптауна до Рио-де-Жанейро, длился 21 день без ветра с дневным рекордом 240 миль и скоростью 17 узлов. На пути в Рио-де-Жанейро нас победила только одна яхта аналогичного размера, 38-футовый композитный тримаран и регатная яхта класса IMS 42 из однокорпусных судов. ветры и галсы. На этом этапе регаты одна яхта затонула, две лишились мачт.

В следующем году яхта с двумя парами и моя 19-летняя дочь приняли участие в морской круизной регате, и моя «Didi 38» оказалась надежной и быстрой лодкой, выиграв все гонки серии.

Стоимость материалов корпуса, палубы и интерьера на 1994/95 год составляла 7000 долларов. Это включало дерево, клей, эпоксидные покрытия, внутреннюю и внешнюю окраску, крепеж, пандус, все временные конструктивные элементы и т. Д., А также 14% налог на товары и услуги. Лишь изредка удавалось получить заметную скидку на покупку материалов. Общая стоимость постройки яхты с лонжеронами и электроникой составляет примерно 45000 долларов. Я не мог получить значительных скидок, если не смог купить кое-какие принадлежности.

Затраты на рабочую силу, однако, оказались фантастически низкими. Мне потребовалось около 3000 часов работы, чтобы построить яхту от начала до конца за 24 месяца, в основном самостоятельно и без посторонней помощи.

Мы все жалуемся на рост стоимости лодок и используем это, чтобы оправдать постоянное пребывание на суше. Свою первую килевую яхту я построил в 1970 году всего за 40% от стоимости эквивалентной яхты, спущенной с верфи – без особого отличия от заводской конструкции. Это доказывает, что постройка и спуск яхты на воду своими силами возможны, хотя финансовые и временные затраты не следует недооценивать. Работа не удастся без полной отдачи.

Я должен вас предупредить, что вы не должны принимать поспешных решений. Хорошо, если у вас есть возможность обратиться за профессиональной консультацией во время строительства в случае сомнений. В этом могут помочь современные средства связи.

Принцип, которым я следую при проектировании своих яхт, заключается в увеличении площади склеивания по сравнению со стандартами при одновременном уменьшении веса конструкции там, где это необходимо. В результате получается конструкция, более «терпимая» к неопытности конструктора, чем обычно.

Дадли Дикс, яхтостроитель, Южная Африка.

Поделитесь этой страницей в социальных сетях или добавьте ее в закладки:

Постройка яхты с радиусной скулой из фанеры

Многочисленные письма читателей, приходящие в нашу редакцию, показывают, что, несмотря на возможность купить или заказать сегодня практически любую парусную яхту, «сделай сам» в России по-прежнему популярен. К тому же есть много строителей-любителей. Поэтому мы публикуем сокращенный перевод статьи известного южноафриканского яхтостроителя Дадли Дикса, который представил нам для публикации его представитель в России Андрей Попович. Он охватывает основные этапы постройки фанерной круглой яхты.

Многие до сих пор считают деревянные лодкисклонны к гниению и не обращают внимания на то, что большинство деревянных лодок иногда намного старше, чем стекловолокно, которое часто находится в худшем состоянии из-за осмоса, растрескивания декоративного слоя или расслоения.

Современные эпоксидные смолы продлевают срок службы новой деревянной лодки, поскольку они непроницаемы для влаги, что эффективно предотвращает гниение и придает корпусу поверхность, почти такую же гладкую и прочную, как у лодки из стекловолокна.

Благодаря эпоксидным покрытиям болты и винты из бронзы или нержавеющей стали больше не нужны. Латунные при правильной герметизации не станут хрупкими, пористыми, а оцинкованные не будут ржаветь, если в них не попадет соленая вода. Более того, роль этих крепежных элементов уменьшилась из-за появления клея, который намного прочнее, чем деревянные части, которые они скрепляют.

Конструкция яхты

У меня возникла идея спроектировать 12-метровую яхту с круглым днищем, которую любитель мог бы построить из фанеры с использованием эпоксидных смол. Я не хотел проектировать корпус с небольшой радиальной кривизной, как я видел в некоторых своих проектах и проектах других строителей, а также не хотел разрезать фанерные листы на полосы и делать диагональную двойную обшивку. В этом случае утрачен смысл использования листового металла, проще применить облицовку из реек. Альтернативный метод формирования полос фанеры, покрытой стекловолокном, из одного слоя обычно затрудняет отделку поверхности, увеличивает объем работы и расход материала и, следовательно, увеличивает вес. Поэтому мне пришла в голову идея построить корпус яхты с радиусом скулы, подобным стальным корпусам, которые я спроектировал ранее.

Результатом стала правильная форма легкого корпуса с очень мелкой осадкой, и, таким образом, родилась конструкция Didi 38. Радиус в самой широкой части корпуса составляет 1 м, поэтому потребуется минимальная отделка. Дальше к носу радиус скулы плавно уменьшается на одной трети поверхности фюзеляжа. Полосы обшивки различаются по ширине, от узкого клина внизу в носовой части до ширины, немного превышающей полную ширину боковых листов в носовой части. Они обычно шире, чем те, что используются в многокорпусных корпусах, поэтому в них будет меньше лома.

Постройка корпуса

Корпус построен килем вверх. Количество изгибов рамы сведено к минимуму благодаря использованию поперечных и полуторных переборок и различных элементов отделки. Основным видом продольных ферм являются ребра жесткости, которые часто располагаются.

Контуры переборки рисуются на фанере либо путем обводки по таблице высот, либо с помощью компьютерных файлов (САПР) или трафаретов в масштабе 1: 1, а затем детали вырезаются электролобзиком. Также возможно, например, приобрести предварительно размеченные или предварительно вырезанные контуры перегородки у внешнего поставщика и передать чертеж в компьютерный файл для лазерной резки перегородки, если, конечно, такая услуга доступна.

Все прорези в дверях, люки, прорези жесткости, кили и различные вспомогательные планки должны быть выполнены в переборках, чтобы облегчить установку.

Переборки должны стоять вертикально и ровно на своих опорах и прикрепляться к пандусу здания. Для их точного совмещения используются отвес, спиртовой уровень и шланг.

После того, как переборки будут надежно прикреплены к аппарелям и их правильность будет дополнительно проверена, можно приступать к сборке продольного комплекта. Основное направление деятельности – соединение ламелей «рифленой» на традиционном строгальном станке. Это также можно сделать с помощью ручной циркулярной пилы с прямой насадкой, что в конечном итоге придаст более чистый вид клеевому стыку.

Затем установите предмачту, склеенную из двух планок, для защиты носовых концов продольных обвязок. Перед сборкой его обрабатывают дисковой пилой, чтобы грубо удалить мелкий размер. Ручки из фанеры входят в выбранные пазы в дереве, соединяющие балку. киль со штоком и транцем.

После того, как штамповка была окончательно установлена и крылья были грубо сняты, устанавливаются внутренние балки фальшборта. Сначала они грубо строгаются с обеих сторон электрической пилой, чтобы уменьшить количество ручной обрезки. Предварительно обрезанные по длине доски привинчиваются и приклеиваются к опоре и деревянным доскам на переборках и транце.

Киль, распорка и продольные балки окончательно обрезаются на строгальном станке для создания плоскостей для приклеивания обшивки. На киле и распорке эти поверхности также служат для точного совмещения передних концов ребер жесткости, поэтому они должны выполняться одновременно с установкой ребер, вклеенных в предварительно вырезанные канавки на распорке, переборках и транце. В местах соединения плоских и радиальных профилей ребра жесткости на 12 мм ниже остальных, но устанавливаются в пазы одинаковой глубины. Затем их удваивают полосами фанеры шириной 12 мм и шириной 100 мм, обеспечивающими прочность соединения радиальной части и листовой части обшивки. Перекрытия на переборках в местах вставки ребер обеспечивают прочность стыка и могут устанавливаться до или после облицовки.

Склеенные пакеты реек крепятся к нервюрам и килю скобами, а клей наносится только между обрешетками. После отверждения флора удаляется для удаления изоляции и окончательной подгонки перед установкой.

Внутреннее оборудование

Практически все внутренние работы могут быть выполнены либо до обшивки корпуса, либо после его переворачивания. Я установил все койки, рундуки в носовой каюте, средней и кормовой каютах, кушетках и кабине задолго до обшивки корпуса, а многие из них даже до установки ребер жесткости, так как это легче сделать, чем после обшивки, хотя после при повороте корпуса будет обнаружена нижняя сторона столешницы и остатки эпоксидной смолы, а к некоторым частям покрытия или краям переборок отсеков для хранения будет трудно получить доступ для последующего нанесения эпоксидного покрытия. Поэтому рекомендуется заранее покрыть «проблемные» места эпоксидной смолой.

Стыковка плоских листов футеровки «на колотушку» несложная, но требует много времени, но работу можно легко ускорить с помощью простых приспособлений.

Перед сборкой листов каждый из них следует подготовить для соединения с радиальной частью облицовки. Для этого необходимо сделать выемку шириной 25 мм и глубиной на половину толщины обшивки для создания второго слоя радиальной обшивки. На все контактные поверхности приклеиваются листы.

Формирование скулы

Радиальная часть обшивки состоит из двух слоев фанеры от кормы до мачты, затем до вала и трех слоев. Первый слой приклеивается между плоскими сторонами и нижними листами фанеры. а затем наложите их другим слоем (или слоями) для соединения с временным сдвигом.

Я поэкспериментировал с шириной фанерной полосы для радиальной облицовки и обнаружил, что удобнее и быстрее всего работать (особенно самостоятельно) с фанерой шириной от 250 до 300 мм. Такую планку легче надежно удерживать при застегивании. Широкие ремни могут быть более подходящими для совместной работы двух человек. Такой тип футеровки позволяет эффективно использовать материал – тратится всего около 200 мм длины каждой полосы.

Поскольку я работал один, я использовал самодельные винты, чтобы закрепить первый слой обшивки – конструкция без внутренней поддержки, когда гвоздь или скрепка для бумаг получает сильный удар. Последующие слои скреплялись временными скобами, а кое-где – постоянными гвоздями. Обшивка носовой части врезается в хвостовик, а концы фанеры покрываются шайбой.

После шлифовки и заполнения швов шпаклевкой корпус готов к эпоксидной смоле и любой отделке. Мой корпус не был идеальным, но он оказался настолько хорош, что его хватило, чтобы залить пятна следами шлифовки. АльтернативноВы можете охватить весь корпус со слоем стекловолокна, но я хочу подчеркнуть, что эпоксидная смола должна использоваться для эффективной защиты и не полиэфирной смолы. В этом случае дополнительное измельчение потребуется получить гладкий корпус, но прочность поверхности будет улучшена.

Превращение корпуса является одним из основных этапов строительства лодки, поэтому мы отдали от него отпуск. Цепные подъемники были прикреплены к лесам рядом с корпусом. Вес корпуса на этом этапе составляет около 600 кг.

Декана удается быстро собираться, потому что там не слишком много балок. Ламинированные балки необходимы на корме от входного зазора для поддержки доски Grotto (ламинированные на месте) и на борту (ламинированные на шаблоне).

Я сделал лук и надстройку из двух слоев 6 мм фанеры, все остальное покрыто фанерой 12 мм. Коварники на борту изготавливаются отдельно от колоды, а сиденья являются частью палуба. Полезные элементы, такие как контейнеры для ручек пушек, также могут быть быстро сделаны.

Край палубы представляет собой фанерную полосу на верхней части одеяла, которая представляет собой продольную концентрацию, которая сохраняет крышку корпуса и закончить колоду.

Номера почти полностью закончены с помощью фанеры 6 мм, за исключением дивана, так как они являются неотъемлемой частью резервуаров для воды, а основы базового стола, на которой производится топливный бак.

Увеличение прочности яхты

Для тех, кто хочет построить крейсера, внутренняя часть корабля должна быть изготовлена из 9 мм фанеры, а толщина покрытия должна быть увеличена до 18 мм, чтобы повысить устойчивость к повреждению. В этом случае было бы разумно увеличить толщину покрытия снаружи, но не внутри, поскольку дополнительное бремя будет компенсировано повышенным объемом подводной лодки и погружения не увеличится, несмотря на увеличение смещения.

Фальшкиль

Забор имеет форму «глубокой дельты» с пузырем, который позволяет максимально снизить балласт. Передний край создает полоску, внутри которой есть пара внутренних толстостенных труб, которые представляют собой очень прочную основу для последующей облицовки. Я сделал коробку Wanning в гараже без использования каких-либо металлических изгибных устройств. В лидерском салоне я растворял в железном котле на открытом огне и вылил в стальную оболочку.

Впечатления о проекте

Устройство было запущено и впервые плывее в море в конце 1995 года. В течение трех месяцев его бригада пяти человек текла почти 10 000 миль и сделала два трансатлантических перехода. Первый из них, из Кейптауна в Рио-де-Жанейро, длилось 21 день с ветром в спину, со дня лучшим результатом 240 миль и скорость 17 узлов. По дороге в Рио-де-Жанейро он победил только на нас только одну яхту аналогичного размера, композита 38-футового тримарана, а также от одного игрока класс Regatta Class IMS 42. На обратном пути мы стекали в два в основном с сильным ветром и сиденьями. На этом этапе регата одна яхта затонула, а две потерянные мачты.

В следующем году яхта с экипажем, состоящей из двух пар и моей 19-летней дочери, приняла участие в морской круизной регате, и моя «Диди 38» оказалась твердой и быстрой лодкой, выиграв все гонки в сериал.

Стоимость корпуса, палубы и внутренних материалов на 1994/95 гг. США составила 7000 долларов США. США, включая древесину, клей, эпоксидные покрытия, внутреннюю и внешнюю покраску, крепежные элементы, рампу, все временные строительные элементы и т. Д., А также 14% налог на товары и услуги. Только спорадически удалось получить заметную скидку на покупку материалов. Полная стоимость яхты вместе с десятилетиями и электрониками составила около 45 000 долларов США (автор дает южноафриканские цены).

Трудовые расходы, однако, оказались удивительно низкими. Создание яхты с самого начала до конца 24 месяцев потребовалось около 3000 часов работы, в основном без помощи и в свое время.

Мы все жалуемся на растущие расходы на лодку, и мы используем его, чтобы оправдать непрерывно на земле. Я построил свою первую яхту костяшки в 1970 году только за 40% цен на эквивалентную запущенную яхтуС верфей – без больших различий в отношении заводского проекта. Это доказывает, что строительство и запуск яхты самостоятельно возможны, хотя финансовые расходы не должны недооценивать. Работа потерпит неудачу без полной жертвы.

Я должен предупредить вас, что вы не должны принять поспешное решение. Это хорошо, если вы можете воспользоваться своими профессиональными советами, если вы сомневаетесь. Это может помочь современным мерам связи.

Принцип, который я руководствую при проектировании моих яхт, состоит в том, чтобы увеличить область склеивания в отношении стандартов при одновременном снижении веса структуры, где оно оправдано. Результатом является проект, который является более «терпимым» для неопытности конструктора, чем обычно.

Комментарии

«Раковина лучистой щеки», в DIX, на самом деле, проистекает из знаменитой Шарпи, который был бесполезным округлением одной щеки с довольно большим радиусом. Тем не менее, конструктор удалось получить красивую и быструю лодку при сохранении простоты фюзеляжа от листов материалов максимально возможным. Он подробно описывает процесс сборки, поэтому давайте останемся только на нескольких интересных технологических точках, которые не были перемещены в статье.

В процессе сборки множества и внутренних компонентов каждая полка и шкаф используются в качестве структурных элементов. Везде, на контактах фанерных листов с обеих сторон сварных швов формируется эпоксидная адгезивная пачка. Таким же образом, внутренние углы набора и разъема панелей затем заполняются. И ясно, что удобнее сделать половину работы, прежде чем превратить лодку, а другая половина после перерыва, когда «потолочные» соединения становятся доступными для эпоксида. Эти округлы позволяют вам снять «жесткие» точки подключения и обеспечить высокую жесткость корпуса в течение длительного периода эксплуатации.

Набор, выставленный на наклон, без оболочки, является довольно хрупкой структурой. Deks начал покрывать доски из плоских панелей. Корпус сразу становится жестким и процессом радиальных разделов, когда вам нужно согнуть полоски фанеры, больше нельзя исказить форму корпуса. Однако это определенный недостаток. Благодаря радиусу по убыванию части отделения лука должны быть построены из трех слоев фанеры, и нет возможности использовать пряжку. Один из следующих строителей этого проекта начался с радиальных сечений корпуса. Ему удалось обойти с двумя слоями фанеры до стебля. Конечно, второй слой на зубах был установлен после плоских сечений из-за необходимости навязывать шва.

Первый слой покрытия коры начинается на корме, от транки, аранжируя ремни, перпендикулярные продольному набору. Первый фанерный слой должен быть склеен и прикреплен винтами, оставляя связывание планок без смолы и с небольшим слотом. Это позволит им «самооценку» при установке второго слоя диагональной облицовки. Второй слой полоса обычно укладывается под углом около 20 ° по сравнению с первым. Удобно обеспечить даже зажимное давление при склеивании скоб, застрял с помощью степлера. Клей наносится на всю поверхность первого слоя и на соединениях. После нажатия скобы второго слоя полос, вы должны попасть внутрь корпуса и очистить внутреннюю поверхность оболочки из избыточной смолы, сжатой сваркой. Облицовка двух слоев выполняется до тех пор, пока можно сгибать и прикреплять полоски на наборе. Возможно, будет три слоя тоньше фанеры 4 мм на лунку. Третий слой после монтажа ориентирован на первое место.

При формировании лучистой щеки не используйте полосы шире, чем 500 мм, чтобы ускорить работу – кожа станет явно угловым. В целом, диагональное поперечное сечение панелей требует много времени и усилий, а также тщательно проверьте, что набор и плавание правильномонтируется, иначе все неточности вылезут позже по углам обшивки.

И несколько слов тем, кто уже бросился покупать фанеру для своей новой лодки. На мой взгляд, Дикс на самом деле не говорит, что построил лодку в свободное время.3000 часов работы за два года – это 4 часа в день, без перерывов и выходных. У него также был опыт постройки двух других подобных лодок. Так что это очень оптимистичный прогноз затрат на рабочую силу.